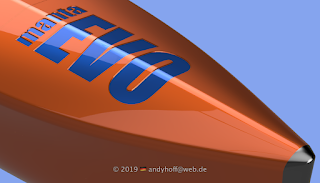

Die mantaEVO-Serie ist für mich zum experimentieren gedacht um mich in die Thematik einzuarbeiten. Daher auch der Namenszusatz EVO/Evolution .. zu Deutsch .. Entwicklung. Das hier gezeigte ist z.B. schon die 005 Version. Ich nummeriere alle meine Entwürfe in der Entstehungsphase beim Rumpfdesign nach dem Schema durch. Es sind also schon die ersten paar Ansätze verworfen bzw. weiter entwickelt worden. Aber so gesehen ist diese mEVO noch eine echte Nullnummer :-)

Es ist aber durchaus möglich das es in Zukunft weitere mEVO-Versionen geben wird.

Das ganze Projekt hat aber inzwischen eine recht ordentliche Reife erlangt so das ich das jetzt einfach mal herzeigen muss. Im CAD kann man ja viele schöne Bildchen machen und von denen gibt es nach dem Break reichlich...

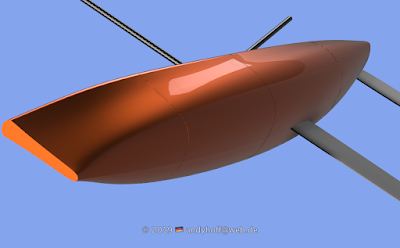

Das Rumpfdesign mache ich ja nach wie vor in FreeShip. Dieses einfach Programm ist mir über die Jahre ans Herz gewachsen :-) Ist einfach zu bedienen und kann (fast) alles was ich so brauchen kann. Danach exportiere ich als *.step nach Fusion360. Da wird zunächst alles in der Flächen-Workbench aufgeräumt. Also Die Flächen verbunden, zusammengeführt und fehlende eingefügt (Ich exportieren normal nur eine Hälfte der Rumpfseitenwand&Deck .. also auch ohne Bug/Heck) Das sind dann im Idealfall lediglich 2-4 Flächen. Die fehlenden Flächen werden also in F360 eingefügt und verbunden. Dann wird diese Rumpfhälfte gespiegelt und daraus ein Volumenköper erzeugt.

Vielleicht mach ich dazu mal ein paar extra Beiträge die meinen Workflow darstellen.

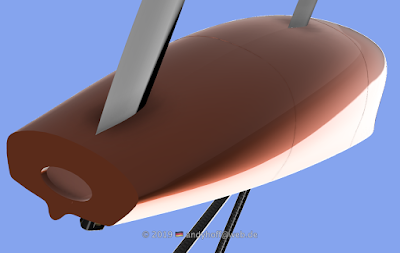

Das eigentliche Rumpfdesign ist erkennbar mehr hin zum U-Spant gewandert. Damit ist auch ein geringerer (Rumpf)Tiefgang erreicht worden... also insgesamt mal wieder eine flachere Rockerlinie.

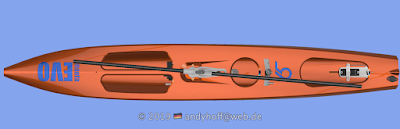

Ein paar Daten...

wird noch ergänzt...

Aber nun zur CAD-Umsetzung. darum geht es mir ja hier primär.

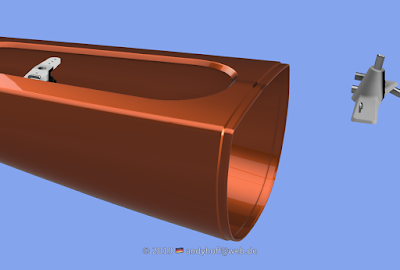

Die Umlaufende Klebeleisten zum verbinden der Rumpfsegmente habe ich mit 4mm breite etwas größer ausgelegt. Zusätzlich gibt es vorne noch eine kleine zusätzliche 15Grad Fase. Das soll das zusammensetzen der Rumpfsegmente erleichtern und ausserdem dem Kleber ermöglichen an den Klebeflächen haften zu bleiben. So wird er beim zusammensetzen besser in den Spalt eingebracht und nicht nur abgestreift.

Das Konzept ist dafür ausgelegt mit Swing- und Konv-Rig gefahren zu werden. Dafür gibt es am Heck eine Umlenkrolle für die Schot. Geplant ist hier eine Rolle von der DF65 zu verwenden. Die sind günstig (glaube 2€..?) kompakt und für eine RG eigentlich vollkommen ausreichend.

Den kleinen Pylon am Heck habe ich mir von der K2 abgeschaut. Erstmal schaut das interessant aus :-) .. aber hier hat das auch einen praktischen Wert. Zum einen brauche ich im Heck eine (nicht zu kleine) Öffnung um den Ruderhebel mit einem 2,5er Inbus erreichen zu können. Dadurch wird der Platz oberhalb zum anschlagen des Achterstag etwas knapp und auch nicht stabil genug bei einem gedruckten Boot. Beides löst dieser kleine Pylon .. durch die Formgebung ergibt das eine viel stabilere Heckpartie und auch etwas mehr Platz für die Drahtöse.

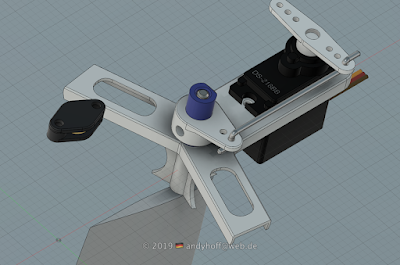

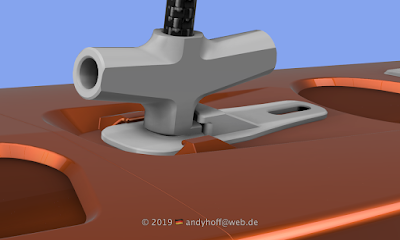

Ruderkoker-Abstützung und Servohalter ist im wesentlichen aus einem Teil gestaltet. Der Ruderhebel wird auch gedruckt und ist so ausgelegt das er einen 3x8mm Stellring aufnehmen kann. Dieser wird dann verwendet um die Ruderwelle sicher zu klemmen. Durch die Bohrung hinten ist dann die Klemmschraube für den Ruderwechsel zugänglich. Ober/unterhalb sind 2 Buchsen (blau) vorgesehen die so ausgelegt sind das sie den Ruderhebel auch bei ausgebautem Ruder in Position halten.

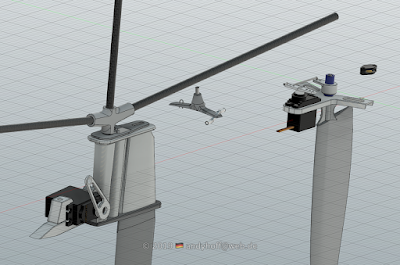

Die Masttasche ist für meine RG-Schwerter ausgelegt und nimmt den Schwertkopf passend auf. Davor gibt es Taschen für beide Riggarten. Die ganze Schwert-Mast-Tasche ist in 0,8mm Wandstärke konstruiert, kann also mit 2x0,4mm Wandlinien gedruckt werden und wird so sehr stabil.

Davor liegt -wie üblich bei mir- der Halter für das Segelservo der sich an der Masttasche abstützt. Für die Montage wird lediglich eine Schraube für die vordere Halteklaue benötigt. So ist ein Wechsel schnell und problemlos möglich.

Schon meine erste JethRace mit SwingRig hatte eine Rigsicherung und mit meiner 2. JR habe ich den bekannten Mastrutscher eingeführt. Für den 3D-Druck habe ich dieses Konzept etwas abgeändert und die Halteklaue ist nach hinten gewandert. So lässt sich das leichter drucken und ist auch noch etwas platzsparender.

Auch wenn einige Leute das als 'Rentnersicherung' verunglimpfen :-)) .. möchte ich doch sehr gerne bei diesem Konzept bleiben. ist doch ein erheblicher Komfortgewinn wenn man das Boot einfach am Mast aus dem Wasser nehmen kann .. und wir werden alle nicht jünger. Irgendwann sind wir Rentner und dann passt der Name ja :-)

Soweit mal zu einigen konstruktiven Merkmalen der mEVO.

Inzwischen sind auch schon einige Testdrucke gelaufen um zu sehen ob das ganze auch praktisch umsetzbar ist..

Auf den CAD Bildern oben ist es vielleicht nicht so aufgefallen? Die beiden Klauen die den Mastrutscher sichern werden gleich mit dem Rumpf gedruckt. Es werden also keine extra Teile benötigt die noch geklebt-geschraubt etc.. werden müssen.

Auf diese Idee bin ich besonders stolz :-)

Und das funktioniert sogar :-)

Das Rig-Kreuz und der Mastrutscher sind hier aus 20%CFK verstärktem PETG gedruckt. Deswegen schaut die Oberfläche so ein wenig fusselig aus. Das Zeug ist aber wirklich klasse.

Mittelsegment mit Schwert und Mast..

So das ist jetzt glaube ich der längste Post der hier bisher geschrieben wurde :-) sicher aber der mit den meisten Bildern.

Aber es waren einfach so viele interessante Bilder die ich zeigen wollte..

Demnächst dürfte ich alle Druckdaten fertig haben und dann geht es mal mit dem ersten Testrumpf los. Drucken werde ich den zunächst mal mit einfachem PLA. Das ist mir erst mal die sicherste Methode und auch nicht so kostspielig wenn wirklich mal was in die Hose geht.

Einige Testwillige haben sich auch schon bei mir gemeldet. Dann geht die mantaEVO halt gleich im größeren Stiel in den Beta-Test.... Ich bin gespannt :-)

Spitze! Ich bin schon auf das fertige Boot gespannt.

AntwortenLöschenDanke Achim :-)

LöschenJetzt hast du die EVO ja schon in Aktion gesehen.