Anfangen wird man wohl zuerst mit den 4 Rumpfsegmenten um sich einen Eindruck vom Boot zu verschaffen.

Da macht es zunächst Sinn alle Decköffnungen herauszutrennen. Viele machen das mit einem scharfen Cutter, ich bevorzugen für die geraden Schnitte eine kleine Trennscheibe und für die Radien einen kleinen Fräser. Die Werkzeuge (Trennscheibe bzw. Fräser) spanne ich dabei in die Ständerbohrmaschine ein und führe dann beidhändig das Rumpfsegment entlang der Schnittkante. Der rest wird mit Schleifpapier verputzt. Man wird bei dieser Arbeit schon feststellen wie unglaublich zäh dieses ecoPLA doch ist. An den Schnittkanten fahre ich dann noch mit einem heißen Lötkolben entlang um sie noch etwas zu verschmelzen.

Das schöne an einem in Segmenten gedruckten Rumpf ist ja das man für den Inneneinbau überall viel besser ran kommt. Das sollte man nutzen und sämtliche Einbauten vor dem endgültigen zusammenkleben der Segmente zu erledigen.

Bevor es richtig los geht möchte ich noch kurz eine Übersicht der benötigten Teile zeigen.

Die entsprechenden Bezeichnungen werde ich im weiteren Verlauf verwenden.

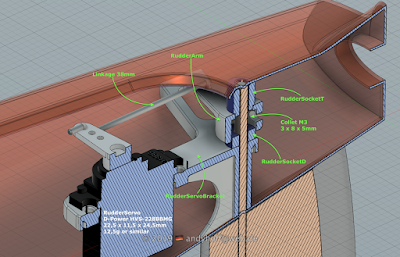

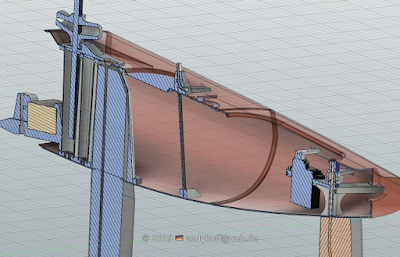

Angefangen habe ich hinten mit Ruderkoker, Ruder-Anlenkung etc..

|

| Details im Schnitt |

Bevor das RudderServoBracket eingebaut wird sollte man zuerst das RudderSocketD aufkleben. Diese Buchse ist später die untere Sicherung für den Ruderhebel. Dazu die Ruderwelle durch den Koker stecken und die Buchse auffädeln und mit ein paar Tropfen Kleber sichern. Dann kann von vorne das RudderServoBracket eingeführt werden und mit einer 3mm (Ruder)Welle fixiert werden. Die Welle hält nun die gesamte Einheit in Position. Evtl. muss an den Streben beidseitig etwas nachgearbeitet werden weil sie zu streng passen bzw. sich nicht weit genug einschieben lassen. Wenn das alles zufriedenstellend passt und ausgerichtet ist kann von oben und hinten (durch die große Öffnung) der dünnflüssige Kleber platziert werden.

Der RudderArm ist so konstruiert das er einen 3x5x8Stellring umschließt. Dieser Stellring hat die Aufgabe die Ruderwelle zu klemmen. Dazu würde ich die kleine M3 Madenschraube gegen eine M3x8 Innensechskantschraube tauschen. Die lässt sich mit einem 2,5er Inbus dann von hinten viel besser erreichen. Jetzt kann der RudderArm eingesetzt werden, dazu von unten die Ruderwelle einschieben und mit dem Stellring fest klemmen. Dabei sollte die Welle oben nicht über den Stellring herausschauen! Jetzt kommt der knifflige Teil .. RudderSocketT muss nun von hinten mit einer Zange platziert werden. Darauf achten das RudderSocketT vorne eine kleine Abschrägung hat. Die muss nach vorne zeigen, sonst reicht der Platz zur schräge der Decköffnung nicht aus. RudderSocketT soll oben in den RudderArm einrasten um ihn später auch bei ausgebauter Ruderwelle in Position zu halten. Dazu muss nun der Rumpf in der Höhe um etwa 1,5-2mm nach oben gebogen werden um ausreichend Platz zu schaffen RudderSocketT einzusetzen. Wenn man das mal geschafft hat (ich hab einige versuche gebraucht :-) hält das schon fast wie von selber. Jetzt den Stellring lösen und die Ruderwelle bis nach oben durchschieben um alles richtig zu positionieren. Dann kann RudderSocketT von hinten mit ein paar Tropfen Kleber gesichert werden. Der Ruderhebel ist nun gesichert und kann nicht mehr herausfallen. Jetzt kann das Servo eingesetzt werden und die Anlenkung gebogen werden. Ich habe dazu einfach 1,5er Draht verwendet. Lochabstand ist 38mm.

Als nächstes sollte man die Schwert-Masttasche im Mittelsegment einsetzen.

Die KeelBase sieht als untere SwingRig-Lagerung 3mm Bohrungen vor. Bei Bedarf sollten die jetzt angepasst bzw.. aufgebohrt werden.

Dann sollten zuerst KeelPocket und KeelBase verklebt werden. Der entsprechende Schlitz in der KeelBase muss dazu evtl. etwas nachbearbeitet werden damit das zusammenpasst. Ich habe das schon 0,2mm breiter gezeichnet aber bei mir wollte das nur streng zusammenpassen. Habe dann auch die KeelPocket unten etwas angefast .. dann hat es gepasst.

Diese Einheit sollte dann wie von selbst in die entsprechenden Anformungen des Rumpfsegments einrasten. Genau den Sitz prüfen.. evtl. muss oben/unten an der KeelPocket noch etwas großzügiger angefast werden damit alles auf der Fläche aufliegt. Dann ausreichend Kleber an alle Kontaktstellen, den Rumpf auseinanderdrücken und rein damit. Nach dem ablüften sollten jetzt alle Öffnungen oben/unten aufgebohrt/gefräst und angepasst werden. Schwert einsetzen und Passung prüfen bzw.. nacharbeiten. Mit kleinen Schlüsselfeilen gelingt das ganz gut.

Die Schotführung ist so ausgelegt das später auch mal ein Standard-Rig auf der mEVO stehen kann. Wer das nicht braucht kann die folgenden Schritte/Teile auch auslassen und einfach ein Röhrchen einkleben das die Schot direkt durchführt.

SheetPost besteht an Deck aus 3 Teilen .. SheetPostL + SheetPostR + ScheetPostT. Zur Schotführung wird da ein einfaches 3mm Bowdenzugrohr eingesetzt. Das kann man warm machen und so leicht biegen. Bei mir hat das alles beim ersten Versuch gut zusammengepasst. Aber ich habe schon Rückmeldungen bekommen wo das nicht so passen wollte. Hier kann helfen die Teile im Slicer etwas zu vergrößern und/oder nachzuarbeiten.

Als Abstützung wird noch ein 2mm CFK-Stab eingeklebt der unten mit der SheetBase am Rumpfboden verklebt werden soll. Die Deckmarkierung vor dem RG65-Klassenzeichen wird mit einem 2mm Bohrer aufgebohrt. Der komplette SheetPost mit dem 2mm CFK-Stab kann dann von oben eingeschoben werden. Bevor alles mit dem Deck verklebt wird sollte man daran denken die SheetBase unten ein zu stecken! Wenn der SheetPost an Deck verklebt ist kann im nächsten Schritt die SheetBase um Rumpfboden verklebt werden. Dabei von hinten über die Schwerttasche peilen und alles fluchtend ausrichten. Jetzt hat das Mittelsegment durch die Schwert-Masttasche und den SheetPost schon eine sehr gute Stabilität.

Auf der linken Seite der SheetPost kann jetzt mit einem 3mm Bohrer durch das Deck gebohrt werden um ein 3mm Bowdenzugrohr als Deckdurchführung für die Schot einzusetzen. Damit das richtig sitzt wird man sicherlich noch einiges mit einer kleinen Rundfeile anpassen müssen.

Auf der rechten Seite der SheetPost die beiden kleinen Bohrungen mit einem 1mm Bohrer auf- und durch das Deck bohren. Hier wird dann eine kleine Drahtöse zur Führung der Fockschot un des Zuggummis eingesetzt. 0,8mm Draht ist hier ausreichend. Einfach mit ein paar Tropfen Sekundi sichern .. das hat nix zu halten.

An der Seitlichen Bohrung der SheetBase wird dann später die Schot im Rumpf angeschlagen.

Womit wir schon bei der Schotführung währen.

|

| Schotführung |

Bevor nun die Rumpfsegmente zusammengesetzt werden habe ich noch die Halterung für das Segelservo eingeklebt. Das geht jetzt noch viel leichter.

Dafür wird zuerst eine M3 Mutter von unten in HS7245-Bracket eingesetzt. Wie auf den Bildern zu erkennen wird dann das HS7245-Bracket von vorne gegen die Masttasche geklebt.

Ich glaube jetzt haben wir endlich alles und die Rumpfsegmente können zusammen geklebt werden.

Auch hier trage ich den Kleber immer aus beide Seiten der Steckung auf. Zuerst auf die Innenseite (also das Segment das über das andere greift) Wenn der Kleber ringsum aufgetragen ist stelle ich dieses Segment mit dieser Seite nach unten auf eine Unterlage. Jetzt kommt die Aussenseite des anderen Segments dran. Auch hier den Kleber ringsum auftragen. Jetzt können die Segmente zusammengefügt werden. Herausquillender Kleber mit einem Papiertuch entlang der Klebenaht abwischen. Dann sollte das eine saubere Klebestelle ergeben.

Am ende sollte das dann etwa so ausschauen...

Mein Rumpf hat wie auf dem Foto (ohne Ruderservo!) knapp 150g gewogen. Das ist eigentlich ein erstaunlich guter Wert. Der leichteste Rumpf den ich jemals gebaut habe (eine JethRace) hatte in dieser Ausbaustufe 125g. Typischerweise haben meine Manta/MantaEdge Rümpfe an diesem Punkt meist um die 140g gewogen.

Natürlich fehlt hier noch ein Lackaufbau. Ich möchte auch diesen gedruckten Rumpf schleifen und mit einer Schicht Klarlack versehen. Das wird sicher nochmal 7-10g zusätzlich bringen.

Wenn man bedenkt das PLA mit etwa 1,25g/cm³ relativ schwer ist. ABS oder Nylon Filamente liegen um die 1,1g/cm³ oder (je nach Zusammensetzung) sogar noch darunter. Erscheint eine Gewichtseinsparung um die 15% realistisch möglich. Damit währen sehr gute Werte erreichbar.

Es bleibt ein spannendes Thema........... ;-)

Keine Kommentare:

Kommentar veröffentlichen